🔴 نظام انتاج تويوتا

Production System 👉TPS

#ثريد

#شركة_تنمية_المعرفة

وجهة نظر تويوتا هي أن الطريقة الرئيسية للتصنيع الرشيق Lean manufacturing ليست الأدوات، ولكن الحد من ثلاثة أنواع من النفايات:

- مودا (عمل لا يقدم قيمة مضافة)

- موري (حمل زائد)

- مورا (التفاوت في أحمال العمل)

Production System 👉TPS

#ثريد

#شركة_تنمية_المعرفة

وجهة نظر تويوتا هي أن الطريقة الرئيسية للتصنيع الرشيق Lean manufacturing ليست الأدوات، ولكن الحد من ثلاثة أنواع من النفايات:

- مودا (عمل لا يقدم قيمة مضافة)

- موري (حمل زائد)

- مورا (التفاوت في أحمال العمل)

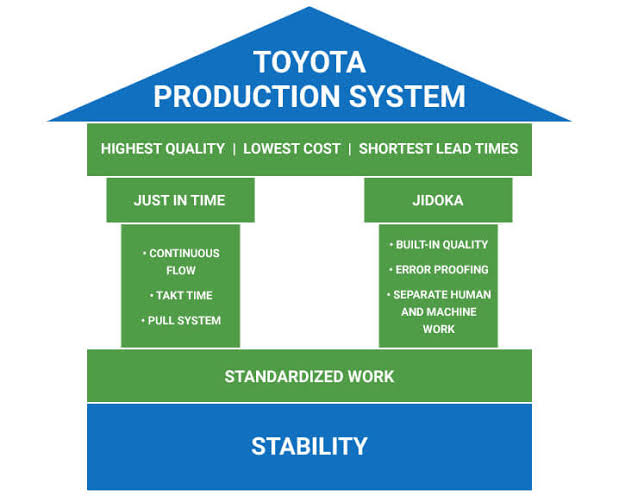

تبلور مبدأ الحدّ من الهدر في بداية القرن العشرين مع مؤسس شركة تويوتا 'ساكيشي تويودا' في مصنع النسيج الألي الذي كان يديره والذي كان أهم ما يميّزه هو توقف آلة النسيج تلقائيًّا عن العمل عند حدوث مشكلة. ويرتكز نظام تويوتا الإنتاجي على ركيزتين أساسيتين وهما:

🔹مفهوم الإنتاج في الوقت المناسب (Just-in-Time): مبدأ «في الوقت المناسب» يرتبط بمجموعة من الأدوات الإدارية المترابطة التي تهدف إلى إنتاج المنتجات المطلوبة في الوقت المحدد وبالكمية المطلوبة.

🔹مفهوم إبطال الآلات الذكي أو الجيدوكا: يسمح بقياس مستوى الجودة الذي تعمل به كل منظمة.

🔹مفهوم إبطال الآلات الذكي أو الجيدوكا: يسمح بقياس مستوى الجودة الذي تعمل به كل منظمة.

بدأت رحلة تويوتا مع مفهوم الإنتاج في الوقت المناسب (JIT) في عام 1934 عندما انتقلت الشركة من إنتاج المنسوجات إلى تصنيع سيارتها الأولى. تمكّن 'كيشيرو تويودا'، مؤسس شركة تويوتا، من إكمال تطوير أوّل محرّك آلي لحياكة النسيج في اليابان ولكنه اكتشف العديد من المشاكل فيه،

فقرّر أن يتوقّف عن إصلاح الاعطال والانتقال إلى دراسة مكثفة لكل مرحلة من مراحل العملية. وفي العام 1936، عندما فازت تويوتا بأول عقد للسيارات لها مع الحكومة اليابانية، واجهت صناعاتها مشاكل جديدة فقامت بتطوير مجموعة أنشطة تحسين كايزن وهي كلمة يابانية معناها «التغيير للأفضل».

انخفضت مستويات الطلب على الاقتصاد الياباني أعقاب الحرب وخفّ اعتماد نظام الإنتاج بالجملة (mass production) بأقل تكلفة للمنتج عن طريق اللجوء إلى اقتصادات الحجم (Economies of scale) التي تمثل انخفاض تكلفة الوحدة المنتجة التي حصلت عليها الشركة من خلال زيادة كمية الإنتاج.

واعترف تاييتشي أونو – الذي يُعتبر أب تنظيم العمل التويوتي - بعد زيارته الولايات المتحدة الأمريكية ومشاهدته محلاتها التجاريّة أنه لا يجب جدولة العمل بصبّ الأهداف على المبيعات أو الإنتاجات ولكن على المبيعات الفعلية. وبالنظر إلى الوضع المالي خلال تلك الفترة،

كان لا بد من تفادي الإفراط في الإنتاج وبالتالي اللجوء إلى مفهوم ربط الإنتاج بطلبات العملاء وهو ما عرف باسم نظام السحب (Pull System) (بدلاً من نظام الدفع) لدعم جدولة الإنتاج.

وقد حدث هذا التطور على يد تايشي أوهنو تاييتشي أونو – مدير معمل تويوتا الذي فُوِّضَتْ إليه مهمةُ تحسين إجرائيات الإنتاج عام 1950 – فارتكز على مدارس الفكر السابقة وطوّرها لتصبح ما بات يُعرف الآن بنظام تويوتا الإنتاجي.

جاري تحميل الاقتراحات...